联系方式

您了解图尔克RFID技术的无线识别方案吗?

来源:未知 日期:2017/05/09 浏览量:次

TURCK(图尔克)是全球著名的自动化品牌,旗下囊括近15000种丰富多样的传感器产品、工业现场总线产品、过程自动化产品和各类接口及接插件产品,为工厂自动化及过程自动化提供了高效率和系统化的全方位解决方案。TURCK不仅能为用户提供及时专业的技术支持与定制产品,还能确保直接在现场为世界各地的客户提供优质的系统化解决方案。

锝秉工控为企业提供生产过程自动化、设计,安装,调试,现场技术服务和自动化工程项目改造。经营且代理进口编码器,安全栅,传感器,编码器,可编程控制器(PLC),变频器等自动化产品。可直接国外订购,可直接报关,货期可以缩短一半,价格更有优势可以为您争取更大的利润空间。

虽然粘结和接合技术取得了不小的进步,但点焊仍然是应力粘结最具成本效益的接合方法,尤其在工业化大规模生产线,例如汽车行业。全自动化装配线上的焊钳,在操作时会使用电极,对要连接的金属板施加压力并释放热量。经过特定时间段,即人们所说的工具使用寿命之后,电极工作表面变宽,并积聚杂质。这阻止了个别焊接结果的可重复性,焊接部的质量也受到影响。为了确保整个工艺流程的可靠性和焊接结果的可重复性,必须使用修磨器按照从经验计算而得的值来重新加工电极,恢复电极帽尖最初的几何形状。

位于米尔海姆的AEG SVS Schweisstechnik,生产这种修复处理所需的电极帽修磨器、电极帽和约200种各式刀头。如果为修磨器装配了错误的刀头,会导致生产流程出现重大故障。鉴于目视检查很难分辨刀头,所以AEG Sch-weisstechnik在2010年开始寻找能够自动识别刀头的方法。此举的目标也是要创建测试应用,以便确定切削参数的最优设置,包括速度、切削行程次数和压力。公司找到Mönchengladbach学院,就这些问题进行技术咨询。那时,即将完成工程专业最后阶段学习的一位研究生,渴望把它当作课程项目,与另外两名同学一起接受了这个挑战。Bäker和他的团队首先考证了直接在刀头或电极帽修磨器上进行光学条形码识别的可能性。但是,因为金属屑会遮盖或划伤条形码,润滑脂又会降低清晰度,光学识别的主意很快就被放弃了。团队开始集中精力研究运用RFID技术的无线识别方案。

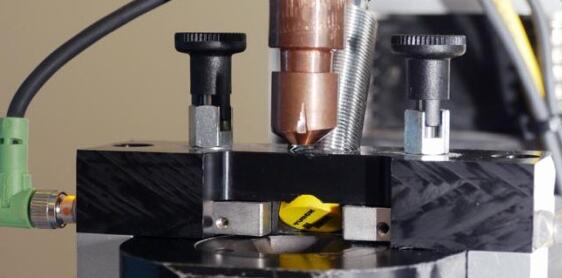

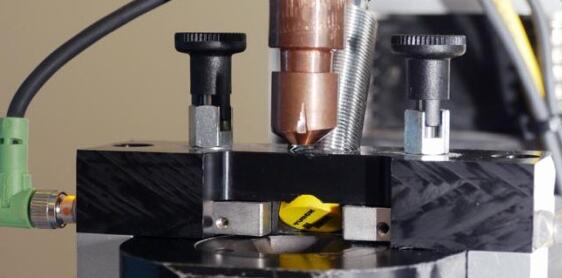

在Turck 图尔克的支持下,这些准工程师采用B L ident RFID系统来开发在安装期间检测刀头的解决方案。直径为18 mm的读/写头,在刀头上方与其呈对角线安装。它不会妨碍切削过程,但是距离载码体又足够近,即使在高速旋转时也能够确保识别。工程师们将载码体直接与刀头集成在了一起。迷你载码体高仅为1 mm,直径为7.5 mm。128字节的存储容量完全胜任基本的识别任务。可以向载码体写入8位识别编号是必须的。有了识别编号,这个载码体便可以被唯一识别。

读/写头被连接到Turck 图尔克BL20 I/O系统的B L ident I/O模块上。用户通过软件对BL20网关编程,再由它控制整个应用。除识别任务外,工程师还开发了用于检测刀头速度和旋转方向的解决方案。出于这个目的,他们在金属屑采集系统中安装了两个电感式传感器,检测刀头上的两个凹进处。根据旋转圆盘的开关脉冲,适当的控制逻辑确定刀头的速度和旋转方向。如果安装了错误的刀头,黄色LED灯将会亮起,设备被阻止启动。

测试设备能够通过CoDeSys用户界面显示所有参数:速度、压力和切削行程次数,这些参数可由控制器分别设定,用来测试切削不同电极帽的最优配置。“这个工程学习项目的结果对于我们而言,不是满意两个字可以形容的。因为我们可以直接将RFID解决方案整合到我们的产品中,而且几乎不增加任何额外的要求”,AEG SVS Schweisstechnik的产品经理解释说。“他们的工程学习已经达到了很高的技术标准。我还发现与Turck 图尔克的合作富有成果,他们带领未来的工程师成长,回答了他们所有的问题。”

对于这位研究生来说,项目工作顺利完成,实践证明了与Turck 图尔克的接触非常有价值。他目前作为工程师任职于Turck 图尔克位于米尔海姆的RFID支持团队。如果AEG SVS想要将创意转化为能够上市的成熟产品,Rosendahl先生知道的求助:“我们非常高兴这位研究生能够在顺利结束工程学习后直接加入Turck 图尔克。”

锝秉工控为企业提供生产过程自动化、设计,安装,调试,现场技术服务和自动化工程项目改造。经营且代理进口编码器,安全栅,传感器,编码器,可编程控制器(PLC),变频器等自动化产品。可直接国外订购,可直接报关,货期可以缩短一半,价格更有优势可以为您争取更大的利润空间。

虽然粘结和接合技术取得了不小的进步,但点焊仍然是应力粘结最具成本效益的接合方法,尤其在工业化大规模生产线,例如汽车行业。全自动化装配线上的焊钳,在操作时会使用电极,对要连接的金属板施加压力并释放热量。经过特定时间段,即人们所说的工具使用寿命之后,电极工作表面变宽,并积聚杂质。这阻止了个别焊接结果的可重复性,焊接部的质量也受到影响。为了确保整个工艺流程的可靠性和焊接结果的可重复性,必须使用修磨器按照从经验计算而得的值来重新加工电极,恢复电极帽尖最初的几何形状。

位于米尔海姆的AEG SVS Schweisstechnik,生产这种修复处理所需的电极帽修磨器、电极帽和约200种各式刀头。如果为修磨器装配了错误的刀头,会导致生产流程出现重大故障。鉴于目视检查很难分辨刀头,所以AEG Sch-weisstechnik在2010年开始寻找能够自动识别刀头的方法。此举的目标也是要创建测试应用,以便确定切削参数的最优设置,包括速度、切削行程次数和压力。公司找到Mönchengladbach学院,就这些问题进行技术咨询。那时,即将完成工程专业最后阶段学习的一位研究生,渴望把它当作课程项目,与另外两名同学一起接受了这个挑战。Bäker和他的团队首先考证了直接在刀头或电极帽修磨器上进行光学条形码识别的可能性。但是,因为金属屑会遮盖或划伤条形码,润滑脂又会降低清晰度,光学识别的主意很快就被放弃了。团队开始集中精力研究运用RFID技术的无线识别方案。

在Turck 图尔克的支持下,这些准工程师采用B L ident RFID系统来开发在安装期间检测刀头的解决方案。直径为18 mm的读/写头,在刀头上方与其呈对角线安装。它不会妨碍切削过程,但是距离载码体又足够近,即使在高速旋转时也能够确保识别。工程师们将载码体直接与刀头集成在了一起。迷你载码体高仅为1 mm,直径为7.5 mm。128字节的存储容量完全胜任基本的识别任务。可以向载码体写入8位识别编号是必须的。有了识别编号,这个载码体便可以被唯一识别。

读/写头被连接到Turck 图尔克BL20 I/O系统的B L ident I/O模块上。用户通过软件对BL20网关编程,再由它控制整个应用。除识别任务外,工程师还开发了用于检测刀头速度和旋转方向的解决方案。出于这个目的,他们在金属屑采集系统中安装了两个电感式传感器,检测刀头上的两个凹进处。根据旋转圆盘的开关脉冲,适当的控制逻辑确定刀头的速度和旋转方向。如果安装了错误的刀头,黄色LED灯将会亮起,设备被阻止启动。

测试设备能够通过CoDeSys用户界面显示所有参数:速度、压力和切削行程次数,这些参数可由控制器分别设定,用来测试切削不同电极帽的最优配置。“这个工程学习项目的结果对于我们而言,不是满意两个字可以形容的。因为我们可以直接将RFID解决方案整合到我们的产品中,而且几乎不增加任何额外的要求”,AEG SVS Schweisstechnik的产品经理解释说。“他们的工程学习已经达到了很高的技术标准。我还发现与Turck 图尔克的合作富有成果,他们带领未来的工程师成长,回答了他们所有的问题。”

对于这位研究生来说,项目工作顺利完成,实践证明了与Turck 图尔克的接触非常有价值。他目前作为工程师任职于Turck 图尔克位于米尔海姆的RFID支持团队。如果AEG SVS想要将创意转化为能够上市的成熟产品,Rosendahl先生知道的求助:“我们非常高兴这位研究生能够在顺利结束工程学习后直接加入Turck 图尔克。”